智能化工厂生产制造执行系统与计算机系统集成

随着工业4.0和智能制造理念的深入发展,生产制造执行系统(MES)作为连接企业计划层与控制层的关键桥梁,在智能化工厂建设中发挥着越来越重要的作用。结合计算机系统集成技术,MES系统正在推动制造业向数字化、网络化和智能化方向转型升级。

一、MES系统的核心功能与价值

生产制造执行系统是位于上层企业资源计划(ERP)系统和底层工业控制系统之间的执行层管理系统。其主要功能包括:

- 生产调度管理:根据ERP系统的生产计划,结合实时产能和资源状况,制定详细的生产作业指令

- 生产过程监控:实时采集设备状态、生产进度、质量数据等信息

- 质量管理:建立完整的质量追溯体系,实现从原材料到成品的全流程质量管控

- 物料管理:跟踪物料流转过程,确保物料及时准确地配送到生产线

- 设备管理:监控设备运行状态,实施预防性维护,提高设备利用率

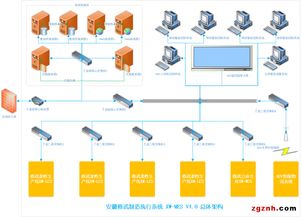

二、MES系统的计算机系统集成实施

成功的MES系统实施需要与多个系统进行深度集成:

- 与ERP系统集成:实现计划与执行的闭环管理,确保生产计划与实际产出的一致性

- 与自动化控制系统集成:通过OPC、PLC等接口技术,实现与生产设备的实时数据交互

- 与质量管理系统集成:建立完整的质量数据链,支持质量问题的快速定位与追溯

- 与仓储管理系统集成:实现物料信息的实时同步,优化库存管理水平

- 与企业级数据平台集成:构建统一的数据中台,支持生产数据的深度分析与决策

三、智能化工厂MES系统集成的关键技术

- 工业物联网技术:通过传感器、RFID等设备,实现生产现场的全面感知和数据采集

- 大数据分析技术:对海量生产数据进行挖掘分析,发现生产过程中的优化空间

- 云计算与边缘计算:构建灵活可扩展的系统架构,满足不同规模工厂的需求

- 数字孪生技术:构建虚拟工厂模型,实现物理世界与数字世界的实时映射

- 人工智能算法:应用机器学习、深度学习等技术,实现智能排产、质量预测等功能

四、MES系统集成的实施策略与挑战

在MES系统集成实施过程中,企业需要重点关注以下几个方面:

- 业务流程梳理:明确各业务环节的数据流转和系统交互需求

- 标准化接口设计:建立统一的接口规范,确保系统间的顺畅通信

- 数据安全防护:构建完善的安全体系,保护生产数据的机密性和完整性

- 人员培训与组织变革:培养复合型人才,推动组织架构与管理模式的创新

- 持续优化机制:建立系统运维和持续改进的长效机制

五、未来发展趋势

随着技术的不断进步,MES系统集成将呈现以下发展趋势:

- 云原生架构:基于微服务和容器化技术,构建更加灵活、可扩展的系统架构

- 5G技术应用:利用5G低延迟、高带宽特性,支持更多工业场景的无线连接

- AI深度集成:将人工智能技术深度融入生产决策的各个环节

- 生态化发展:构建开放的工业互联网平台,促进产业生态协同创新

MES系统与计算机系统的深度集成是智能化工厂建设的核心环节。通过科学的系统规划、技术选型和实施策略,企业能够构建高效、透明、智能的生产管理体系,全面提升制造竞争力,为制造业高质量发展提供有力支撑。随着数字化转型的深入推进,MES系统集成将继续演进,为企业创造更大的价值。

如若转载,请注明出处:http://www.chongyedjs.com/product/13.html

更新时间:2026-03-03 15:58:30